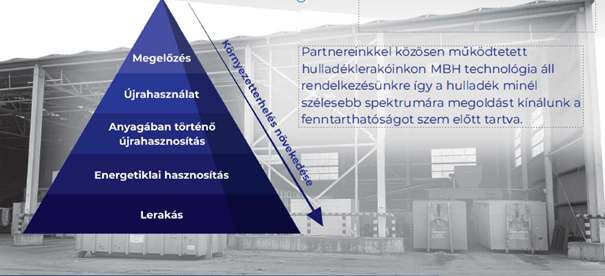

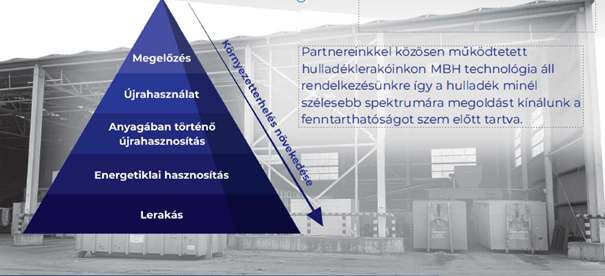

Mi is az a HULLADÉKPIRAMIS?

A hierarchia meghatározza a hulladékkezelés módjait, sorrendbe állítva azokat aszerint, hogy környezeti szempontból mennyire károsak. Az Európai Unióban is általánosan elfogadott hulladékhierarchia legfelső fokán a megelőzés áll, melyet hulladék minimalizálása, majd az újrahasználat, hasznosítás, illetve az energetikai hasznosítás, végső soron pedig a hulladékártalmatlanítás (lerakás) követ.

MBH Technológia (MECHANIKAI BIOLÓGIAI HULLADÉKKEZELÉS)

1. A beszállított hulladék fogadása:

Minden egyes hulladékszállítmány esetében helyszíni ellenőrző vizsgálatot végeznek a hulladékkezelő központi beléptető pontján, illetve a kezelés helyén. Az ellenőrzés kiterjed a kísérő dokumentumok ellenőrzésére, a hulladékszállítmány szemrevételezéssel történő ellenőrzésére. A mennyiségi nyilvántartás a telepre érkező gépjárművel bruttó és nettó tömegének mérésével, adatok rögzítésével történik (a hulladékot a telep 60 tonnás hídmérlegén mérik le). A bementi regisztrálás során az MBH technológiához tartozó anyagok külön kerülnek adminisztrálásra, így nyomon lehet követni az egyes technológiákhoz tartozó anyagmérleget.

2. A beszállított ürítése a mechanikai kezelőcsarnokban:

A hulladék fogadására és átmeneti tárolására betontámfallal elkerített területet létesítettek. A tároló méretezése ~1 napi tárolásra készült, arra az esetre, ha az aprítógép esetleges meghibásodása miatt a feldolgozás szünetelne. A tárolható hulladék mennyisége: 420 laza m3 . A leürített hulladékot a rakodógép kanalával összekeverik, homogenizálják.

3. A hulladék aprítása:

Az átmeneti gyűjtőhelyről a homlokrakodógép a lassú fordulatú aprítógép garatjába adja be a hulladékot. A csarnokban kalapácsos darálót alkalmaznak. Az aprított hulladék mérete 0-200 mm között változik. Az aprítógépből kikerülő hulladék a kihordószalagra kerül. Az aprógép aprítási teljesítménye: 60 tonna/óra.

4. Mágneses leválasztás:

A kihordószalag végéhez illesztve helyezkedik el a mágneses szalag. A berendezés függesztett kivitelű. A mágnesezhető fémet a mágnes az alsó hevederághoz rántja és a hevederág alsó felületén tartja. A kiválasztott fémdarabok a hevederen található bordák segítségével kerülnek ki a mágneses térből, majd ezután leesnek.

5. Mechanikai kezelés (rostálás):

A fémhulladékok leválasztását követően a hulladékot 80 mm lyukméretű dobrostán vezetik keresztül. A rostán fennmaradó frakció a légosztályozóba kerül további kezelésre. A rostán áteső 80 mm alatti frakció kerül biológiai kezelésre. A dobrosta kapacitása 50 tonna/óra.

6. Mágneses leválasztás, légszeparátorral történő osztályozás:

A rostálásból a fennmaradó 80 mm feletti frakció szállítószalagon a fém leválasztóba, majd a légszeparátorba jut. A mágnes segítségével leválasztásra kerülő fémek konténerbe kerülnek, majd azt a válogatóműbe átszállítják. A legszeparátor feladata a hulladék könnyű és nehéz frakcióra történő szétválasztása. A könnyű frakció további kezelésen megy keresztül, míg a nehéz frakciót (Pl. kő, üveg) konténerbe ürítik és innen a depóniatérre kerül végleges lerakásra.

7. Mechanikai utókezelés (utóaprítás):

A könnyű frakció a bálázás előtt az utóaprítóra kerül, amely azt 0-30 mm közötti méretűre aprítja. Az utóaprított nagy fűtőértékű hulladékot konténerekben tárolják a bálázásig. A kiszállításra kerülő anyag fűtőértéke 14-17 MJ/kg.

8. Tömörítés:

A hulladék tömörítése tömörítőegységgel összeépített cserélhető tároló tartállyal, laza szerkezetű, kis fajsúlyú hulladékot tömörítésére, tárolására és szállítására alkalmas berendezéssel történik. A tartályok közvetlen alkalmasak szabványos járművekkel történő szállításra.